油、气、水与砂/固体的分离,通常是由分离器进行的,这是采油作业中的关键步骤。这种分离能够最大化的回收碳氢化合物,并使作业者可测量单个组分流的流量或产量。这些数据形成了油田每口井产出流体量的基本信息。

作业者面临的一个主要挑战是防止积砂过多,这可能会堵塞进液口与分离器的排砂罐。积聚的砂粒会限制分离器的宝贵能力,如果不进行监测与清除,就需在清理过程中关井,这是非常昂贵的代价。因此,可靠地检测分离器中砂粒的聚积情况是至关重要的。

分离器

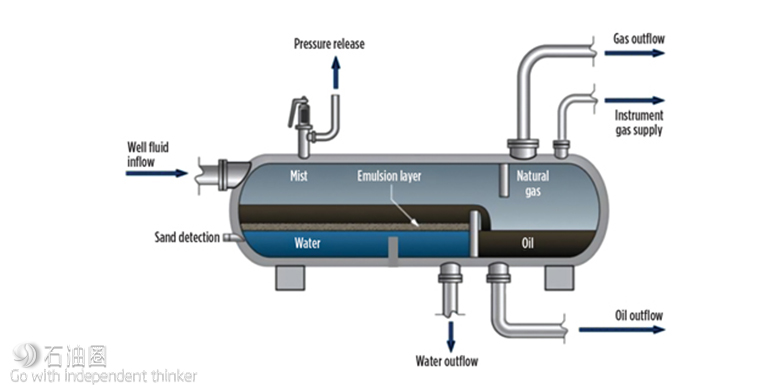

分离器常用于定期试井(作为测试分离器)或连续产量测量(作为采油分离器)。分离器分为两相、三相、四相的型号,相数指的是离开分离器的流体数量。两相分离器用于将井内产出流体分离成气体与流体,而三相分离器用于分离油、气、水,如图1.四相分离器多了将砂粒分离的功能。当产出流体中含有砂粒以及其他固体颗粒时,分离器需要增加内部装置,来收集与处理这些物质。

图1. 三相分离器

分离器依靠重力来分离井产流体的不同组分。当井产流体进入罐后,气体很快从液体中分离出来,因为它的重量远远低于油或水的重量。然后将气体送入分离室,并通过流出管线离开分离器,进入气体处理系统。与此同时,液体被输送到罐的底部,油会位于水的顶部,与水分层,因为它的密度较低。然后油层溢过挡板,进入罐体的油腔室。油与水分别通过不同的流出管线,从分离器流出到各自的处理系统。

防砂与聚积

如果油藏或采油方式会导致出砂,产出的砂粒将开始积聚在分离器的下部腔室中。保护性防砂措施,如可膨胀式防砂筛管与砾石充填,是限制砂粒进入分离器的常见需求。然而,执行这些措施并不是一个简单的过程。首先,通常不同井平台的地质条件是不同的,即使它们相对较近。有些井会产生大量的砂粒,而有些则非常少,这就很难预测所需的防砂级别。每个井平台可能需要不同的防砂技术,这增加了作业的复杂性。此外,部署这些保护措施还需要大量时间与技术资源。

即使这些防砂措施正常工作,仍会有一些砂粒长期积聚在分离器中。但是,防砂失败会加速分离器内的积砂,从而堵塞排砂罐。而且,分离器中过多的砂粒会促使油与水之间形成不需要的乳状液。这些乳状液会占用罐中宝贵的空间,从而导致油流量的减少。此外,当分离器内的砂粒积聚到一定水平时,可能会被抽出,这会导致分离器下游的设备(如泵,阀与流量计)因堵塞、磨损而受到损坏或侵蚀。

如果砂粒堆积量过大,就需要关井,导致巨大的产量损失,并且还需移除堵塞出口的砂粒,这既费时又极其昂贵。因此,对于提高分离器与采油效率,以及防止设备遭受昂贵的损害,了解砂粒的积聚情况是至关重要。

监测砂粒积聚

大多数作业者没有定期的检查程序,分离器通常运行直至出现问题。因此能够检测与监测积沙的技术与防止事故发生的技术,在作业中具有显著的优势。业内目前已经使用了核技术,其中一种方法是利用伽玛源向罐体另一侧的探测器发射辐射。但该方法有一些缺点,比如风险与复杂程度;需要每年的验证要求;遵守当地法律的必要性;高拥有成本等。这促使作业者寻求可靠安全,且不那么复杂与昂贵的替代方案。

艾默生自动化解决方案公司提供了这种替代方案,该公司推出了最新的振动音叉液位探测器(图2)。该系统具有独特的功能,可持续监测分离器中砂粒的积聚情况,从而消除意外关井的风险。传统上用于监测气-液体界面的这些装置通过使用音叉的概念进行作业。两个叉齿浸入容器中,一个内部压电晶体以其固有频率振动叉子,并对该频率的变化进行连续监测。

图2.艾默生公司的Rosemount 2140振动叉式液位探测器。

频率变化,这取决于音叉浸入的的介质,在不同的介质中,介质的密度越大,频率越低。该原理还使该设备能够通过特殊的“砂开关”功能,用于监测液-砂界面,这使其成为分离器应用的理想选择。该设备的数据还可传输到控制室,从而实现远程监控砂粒的积聚情况。

因为不同井平台的特性不同,该设备可以进行简单的砂粒检测配置,针对最小,中等,高度或最压实的砂粒,具有四种灵敏度设置。除了检测砂粒的积聚情况之外,这些设备还可用于控制系统,以自动进行腔室内的清理循环。这消除了手动执行此过程的需要。

这些振动音叉液位探测器还有其他一些优点,包括紧凑、轻便且易于安装。叉子的形状确保任何稠性或粘性材料不会附着到设备上,而是迅速排出,这使得音叉探测器成为分离器的理想选择。此外,该设备没有任何可移动部件会被冻结或卡住,从而增加了设备的可靠性。

利用HART通信,这些设备具有先进的智能诊断功能,能够更深入地了解分离器状况,并通过识别潜在的问题来支持预测性的维护措施。

此外,通过监测叉频,还可以检测逐渐累积在齿上的介质。尽管振动音叉技术具有良好的抗轻度至中度积聚的能力,但如果不加限制,不断增加的沉积物会导致错误信号,特别是如果叉子被桥接时。利用液位探测器可以监测出介质累积的情况,由于采出液中存在诸如石蜡的涂层材料,因此该功能可能在油气生产中特别有效。所有的诊断信息都可直接或从控制室访问。后一种方式消除了实地考察的需要。

有效的沉积物积聚检测

中国四川的一家油气公司,正使用Rosemount 2140振动音叉探测器检测油、气与水分离器中的沉积物。作为页岩气提取工艺的一部分,四相分离器可有效地对油,气与水的混合物进行脱砂。因此,作业者必须对分离器内的砂层进行监测并加以警告,以避免由于高含砂量引起的管道腐蚀与泵磨损问题。

为了实现这一目标,作业者安装了艾默生公司的Rosemount 2140,并正进行可靠的沉积物堆积检测。设备接触流体的部件材料都需要符合认证要求,因为设备安装在含有硫化氢的环境中。振动叉的数据通过HART通信传输,当沉积物达到临界水平时,就会发出警报。因此,可以根据沉积物情况,预先安排设备清洗。

总结

分离器在油气生产中发挥着重要作用。在分离器内堆积过多的砂粒是不可取的,因为它可能会阻塞排砂罐,从而限制分离器的容量,如图3a.与图3b.还可能会导致分离器下游的设备被排出的砂子损坏。当从分离器的底部腔室手动清除积聚的沙子时,需要停止生产,这会严重影响生产效率。

图3a.通过观察孔检查分离器,发现砂粒堆积的迹象,以及乳化水的特征。

图3b.清理完毕后,所有的砂粒都被清除。容器壁上的痕迹表现出典型的油,水以及分界液面。

由于大多数作业者没有定期的检查程序,因此必须对砂粒进行可靠的监测,以防止其过多的积聚。核技术可以完成这项任务,但与最新的振动音叉探测器相比,它有几个缺点。最新一代的设备具有独特的液-砂界面功能,可实现可靠的砂粒堆积检测,并拥有自动优化清理周期的能力,从而提高工作人员的安全性与生产效率。

(本文转自World oil,如有版权问题,请联系小编)