截至6月20日,由长庆油田油气工艺研究院研发的纳米聚合物微球系列产品,2011年开始试验以来,已在全油田规模应用3380口注水井,对应油井增产原油25万吨,实施区自然递减及含水上升得到有效控制,新增产值5.08亿元,创效1.53亿元。此项技术的规模化运用,对于鄂尔多斯盆地低渗透油藏长期稳产具有重要意义。

长庆油田油气工艺研究院院长慕立俊说:“聚合物微球调驱技术经过8年试验机理研究和产品研发历程,在长庆低渗和特低渗油藏已全面推广应用。通过改善水驱矛盾,提高注水开发效果,成为油田开发的主要技术利器,有效破解了油藏注水的开发难题。”

破题解困聚焦点

瞄准调驱机理新课题

目前,长庆油田已进入中高含水开发期。据专家测算,部分主力油藏区块采出程度为7.9%,综合含水率59%,采油速度0.61%。东部老油田在相同采出程度时,综合含水率不到40%。含水上升快、水驱不均是导致产量下降的主要因素。同时,加密潜力有限,三次采油主体技术不尽完善,传统调剖工艺存在一定的局限性。

长庆油田科研人员面对主力油田稳产难题及技术难点,开展深入细致调研,从油藏、工艺、现场管理、效益等方面,与现场人员、专家进行深入细致交流,围绕长庆水驱面临的关键问题探讨技术发展方向。结合长庆油田储层特点和生产实际,提出了“改善水驱、简化工艺、规范技术、提高效益”的思路,明确了聚合物微球深部调驱技术的攻关方向。

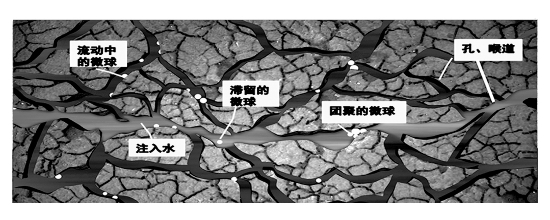

长庆油田油气工艺研究院采油二室主任杨海恩向记者介绍:“聚合物微球是利用反相乳液或分散聚合方法合成的颗粒分散体系。微球在水中分散性好、粒径小。在储层水驱油过程中,当水驱压力提高时,它很容易随注入水进入地层更深部位,这样就可以实现深部封堵。当到达地层深部时,水流速度减小,大量的小球不断聚集、滞留,在运移过程中对大孔喉形成堵塞,最终形成大的封堵段塞,达到控水稳油的目的。”

资料显示,聚合物微球油层深部调驱技术受到广泛关注和研究。在国内,主要在中高渗透油藏开展研究,实现了从实验室小样合成到最终反应釜的工业放量。这项技术在胜利、大庆、辽河、华北等油田应用,提高原油采收率效果明显。在国外,在中高渗油田也进行了现场试验,取得了较好的增油效果。然而,对于鄂尔多斯盆地,低渗、特低渗油藏应用聚合物微球改善水驱、扩大波及体积,有效动用剩余油提高采收率技术尚属空白。

研发全新工艺

攻克技术瓶颈上水平

2010年以来,长庆油田油气工艺研究院通过吸收、探索、实验、创新等深化过程,不断加大新技术、新产品、新工艺的研发力度。技术研发团队立足长庆低渗透油藏地质特征,通过深入研究水驱油藏开发机理,积极与国内外材料、设备研发等领域技术人员探讨交流,立足多孔介质渗流物理理论,突破关键理论认识,提出了“纳米聚合物微球通过进入储层深部滞留堵塞改善渗流场”的技术思路。在前期试验基础上,持续攻关,突出地质与工艺结合,深化机理研究,坚持自主研发,逐步创新发展了聚合物微球深部调驱技术。

为实现从常规“堵水调剖”向地层“深部调驱”转变,提高注水波及体积,更好地动用储层深部剩余油,技术团队持续深化“向注水井要油”的理念,积极推进“注—驱—采”系统工程升级转变,按照区域整体调剖思路,加强瓶颈技术攻关,把握关键环节控制,通过低渗透油藏特征诊断、聚合物微球深部调驱机理、纳米级微球研发、工艺决策等技术研究,使纳米级聚合物在低渗透油层深部“进得去、堵得住”,最终实现老油田稳产和降递减目标。

随后,聚合物微球深部调驱关键技术先导试验在长庆油田三叠系靖安区块五里湾一区开展。新技术的先导试验如同摸石头过河。面对试验过程中的瓶颈,科研人员从理论计算、室内实验、现场试验等多方面综合论证,经过不懈努力,在破解油水井间裂缝存在的三种形态后,为堵水调驱工艺明确了“靶心”。通过研究应用经典多孔介质渗流物理理论,论断出纳米聚合物微球通过进入储层深部滞留堵塞改善渗流场的调驱机理,明确了小粒径是聚合物微球深部调驱的关键,为聚合物微球由微米级向纳米级转变指明了升级方向。

系列规模应用

持续稳油降水增效益

针对三叠系油藏存在的孔喉细小、裂缝发育非均质性强等特点,常用有机或无机材料存在抗盐抗剪切能力差、地下成胶效率低、难以到达地层深部等不足。科研人员继续攻关研发新技术、新产品、新工艺,通过采用激光散射粒度分析仪、光学显微镜、透射电子显微镜、组织粉碎机等先进设备和技术手段创新应用新型材料,相继研发出直径为50纳米、100纳米、300纳米等不同规格的6种粒径聚合物微球,实现了从产品研发、合成生产、装备配套、优化设计、现场施工、质量控制全过程自主配套,形成了“小粒径、低浓度、长周期”施工工艺,保障了这项工艺在长庆油田工业化规模应用。

据专家介绍,新研发的聚合物微球技术系列具有良好的注入性,可实现在线注入,决定了其在注入设备投资及管理、劳动成本方面有很强的优势,方便推广实施。注入设备由高压单井设备向集成式多井橇装化改进升级,能适应不同施工条件,进一步降低了劳动强度,节约了运行成本。

目前,聚合物微球技术系列经过8年多的运行,已获得国家授权发明专利4件、实用新型专利10件,获得省部级成果奖2项,发布企业技术标准4项。

以技术创新引领发展 提高低渗透油藏注水开发水平

罗健辉(中国石油勘探开发研究院油田化学研究所所长)

鄂尔多斯盆地油藏主要为低渗、特低渗透油藏。随着油田注水开发时间延长,含水上升加快,纵向及平面矛盾突出,水驱动用储量低,稳产面临诸多挑战。如何提高低渗透油藏注水开发效果,对技术提出了创新需求。

在低渗透油藏注水开发过程中,改善水驱首先要掌握油藏开发中出现的关键矛盾和问题,比如水窜、平面受效不均、注不进等,通过剖面测试、井间示踪监测、化验分析等方法综合分析,明确注水开发中提高水驱效果的关键;其次加强工艺技术攻关,找到关键问题所在,就要有针对性地开展工艺技术攻关。目前,常规堵水调驱工艺技术在低渗透油藏实践了很多,规模化应用并不多,改善水驱要解决的一个重要问题是要进得去油藏,然后要考虑能留得住,才能起到作用。长庆油田通过技术创新攻关形成的聚合物微球改善水驱技术,调驱剂达到了纳微米级尺寸,解决了低渗透油藏改善水驱进得去的问题,实践中取得了明显的稳油降水效果,为同类油藏提高注水开发效果提供了很好的借鉴。

实践认识到,低渗透油藏通过改善水驱提高采收率,仍需加强创新驱油理论认识、加大工艺技术研究力度,不能停留在常规化学调驱剂上,要向纳微米调驱剂方向发展,通过技术创新提高低渗透油藏注水开发水平。

聚合物微球深部调驱 为低渗透油田有效开发奠定基础

赵振峰(长庆油田一级技术专家,教授级高工)

近年来,国内新发现及新投入开发的油气储量大部分是低渗透储量。长庆油田能实现低品位资源有效开发,与其低成本模式密不可分。实现低成本开发是这类油田赖以生存的根本,贯穿于开发各个环节。

长庆油田目前已进入中含水开发后期,从油田开发全生命周期来讲,二次开发的意义重大。当前这一阶段面临的主要问题是如何进一步扩大水驱波及体积,挖掘剩余油,提高储量动用程度。开展深部调驱技术就是解决这一问题的重要手段。

在开展这项工作过程中,要实现规模应用,我们认为,一是必须要降低成本,拿长庆油田改善水驱的聚合物微球调驱技术来说,与传统调剖相比,实现了调驱剂单一化、措施工艺简便化、设备高度集约化,达到了“一个方子看好病”的效果,为规模应用创造了条件;二是工艺模式要具有适应性,符合油田实际情况。长庆油田油藏整体非均质性强,单井工艺模式具有一定局限性,通过优化产品体系、改进管网流程开展干线注入、站点集中注入的区块整体治理工艺模式前景广阔,并且能最大限度降低人工成本和管理成本。

低渗透油田提高采收率技术是今后很长时期内具有挑战性的研究方向,聚合物微球深部调驱剂技术的应用已经让我们看到了促进油田稳产的好苗头,为实现经济有效开发、降本增效奠定了基础。

取得突破

机理突破:首次提出纳米聚合物微球通过进入储层深部滞留堵塞 改善渗流场封堵机理

产品研发:自主研发聚合物微球核心产品系列WQ5、WQ800、WQ300、WQ100、WQ50等,并实现工业化生产

工艺定型:编制聚合物微球深部调驱工艺参数图版,确定了“小粒径、低浓度、长周期、大体积”的工艺参数

配套技术:完善形成区块集中注入智能调驱加注装置、数字化效果分析与方案决策平台等配套技术

聚合物微球是利用反相乳液或分散聚合方法合成的颗粒分散体系,微球在水中分散性好、粒径小。在储层水驱油过程中,当水驱压力提高时,它很容易随注入水进入地层更深部位,实现深部封堵。当到达地层深部时,水流速度减慢,大量的小球不断聚集、滞留,在运移过程中对大孔、喉形成堵塞,最终形成大的封堵段塞,达到控水稳油的目的。

聚合物微球特点

●引入耐温抗盐AMPS基团,耐盐性好

●粒径小,悬浮性好,可进入储层深部

●滞留能力强,能大幅增加内比表面积

●单相体系,可实现区块在线整体注入

(本文转自中国石油报,如有版权问题,请联系小编)